从基材到需求的全适配

绒毛牢固度与细腻感双优

从原料到工艺的全链路低碳

植绒 + X,解锁表面效果新可能

自动化生产的性价比标杆

创始人深耕植绒产业30年,对植绒产业有着深刻理解,始终把握产业前沿动态与技术创新方向

创始人多年上游原材料(绒毛)企业从业,对植绒原材料相当精通

目前全球植绒产业中唯一在点、线、面三个维度,均具备植绒生产能力的企业

配备一支由资深产业专家领衔的高素质研发团队,致力于植绒新材料研发、工艺创新及检测认证,年均10+专利转化

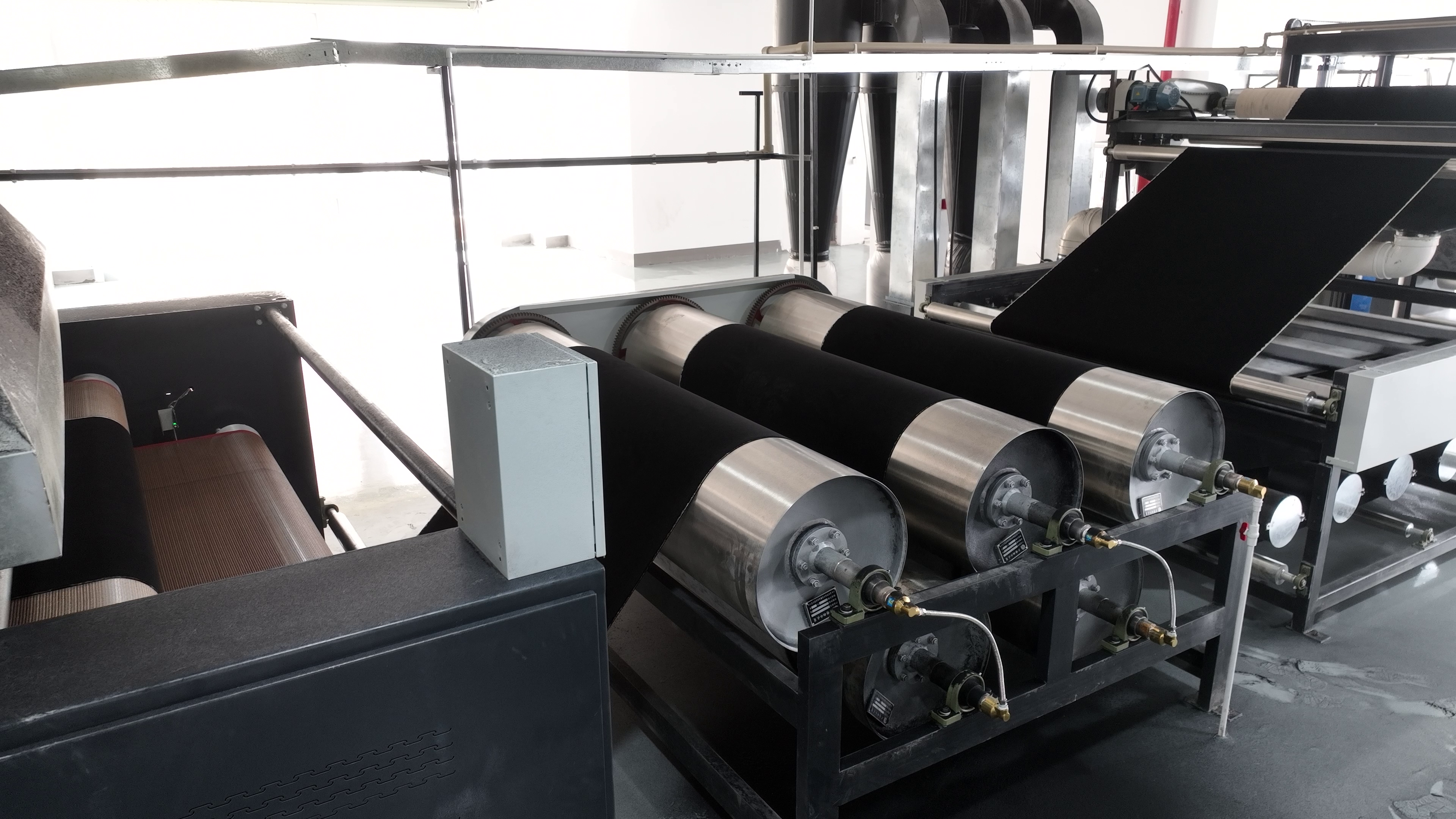

10余条领先业界的大型全自动植绒生产线,尺寸规格兼容性强,可实现定制化、大规模量产

基于合作伙伴需求,可提供OEM标准化生产或ODM定制化开发等多元化合作模式

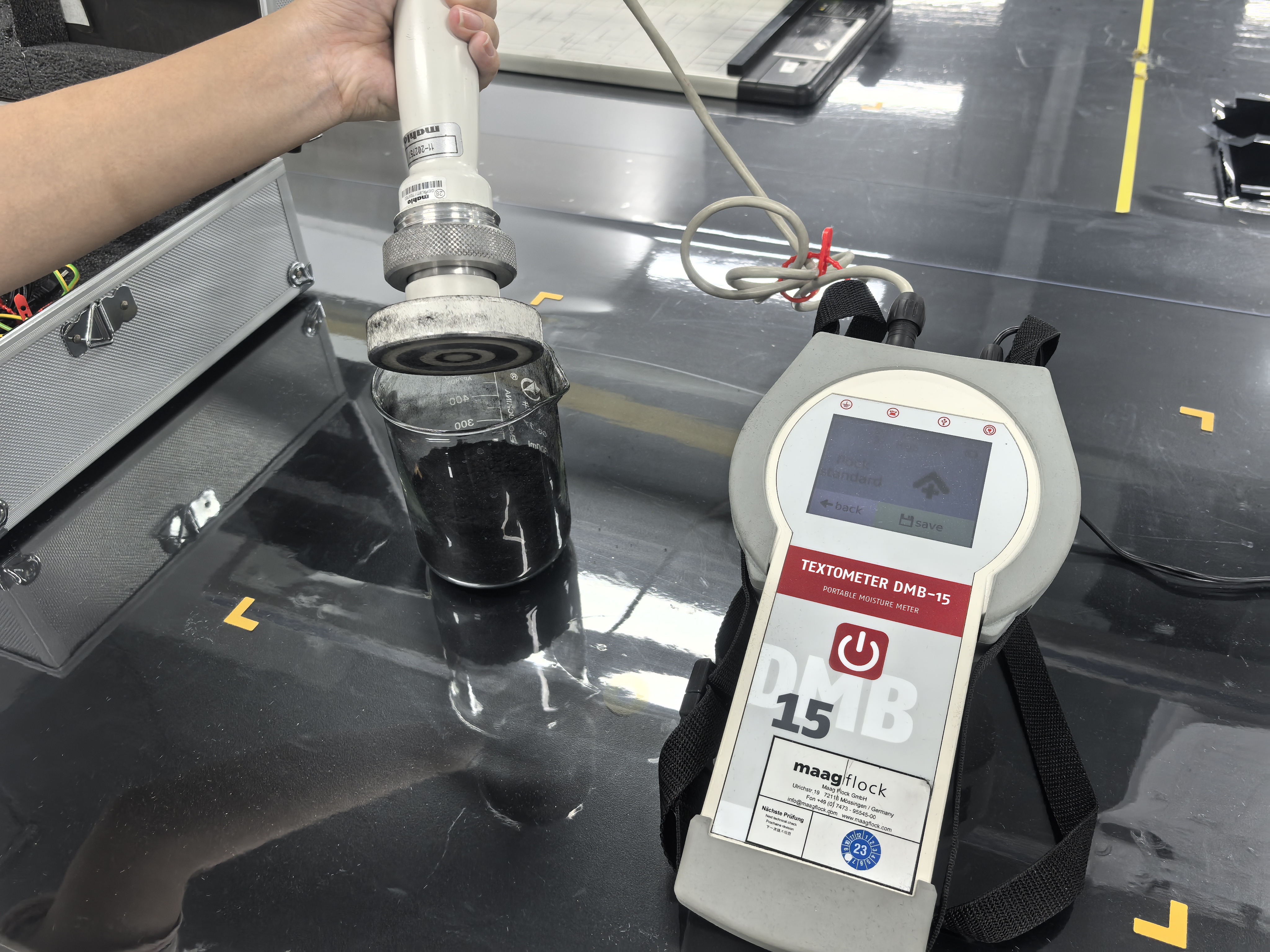

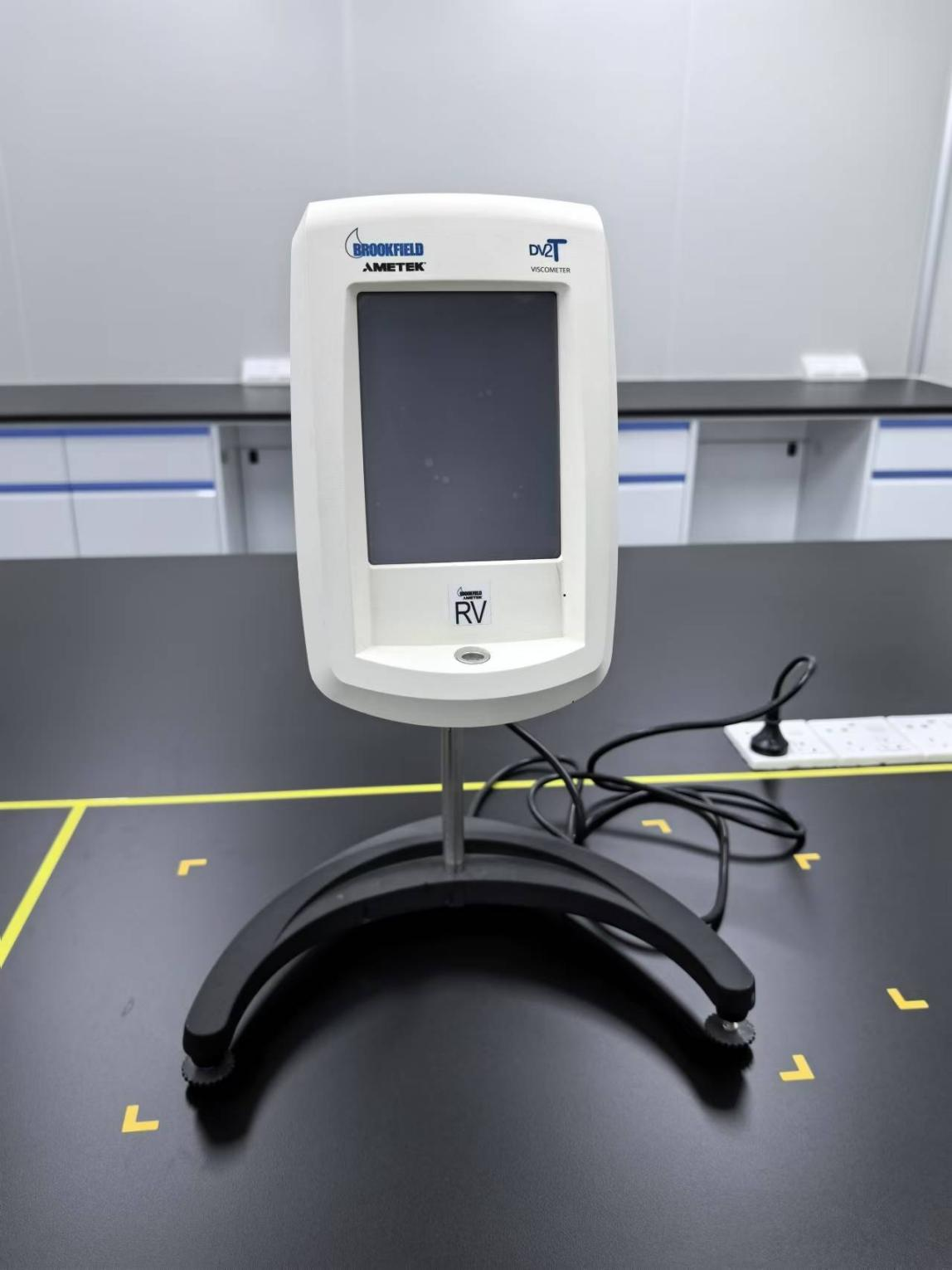

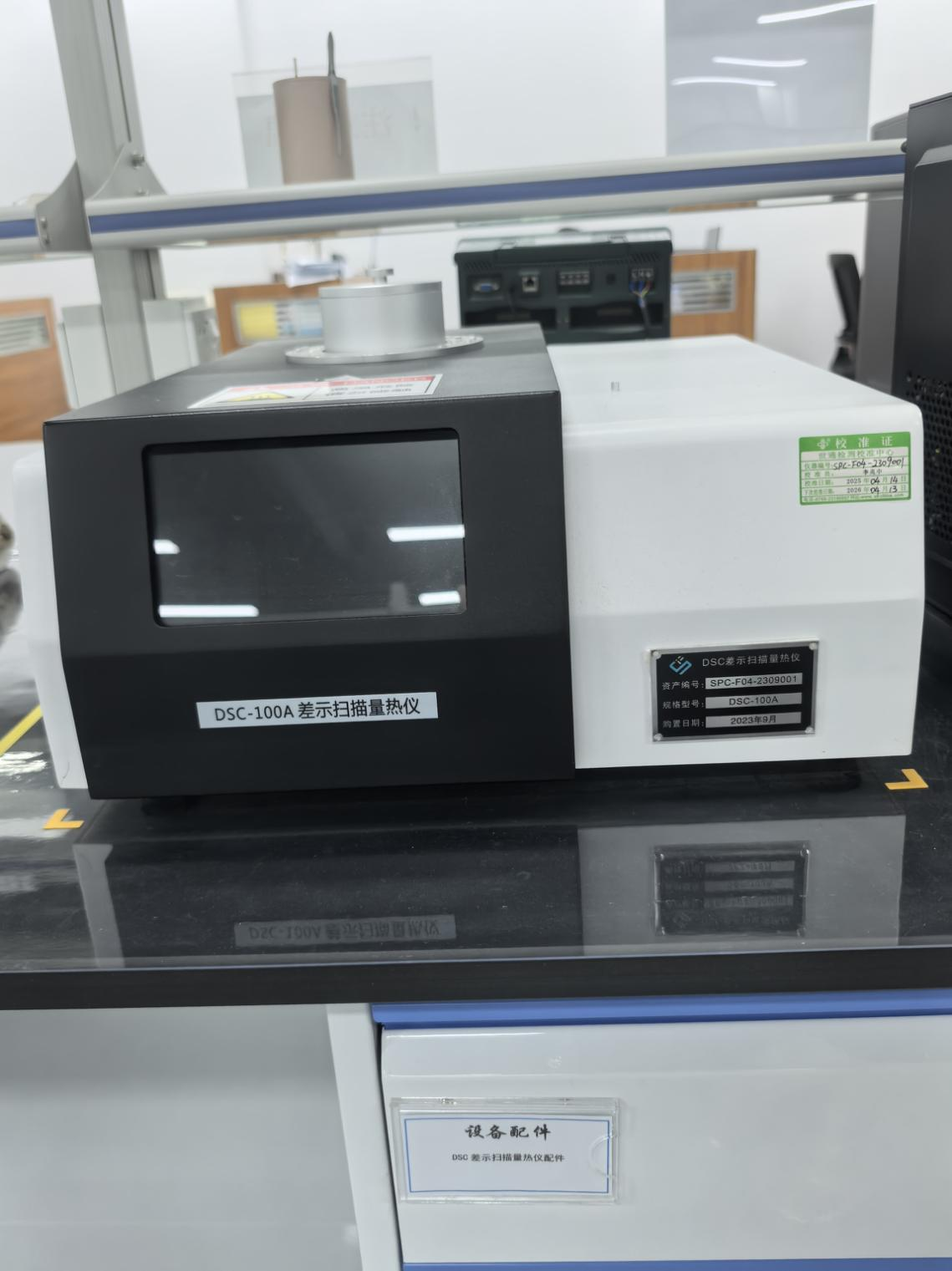

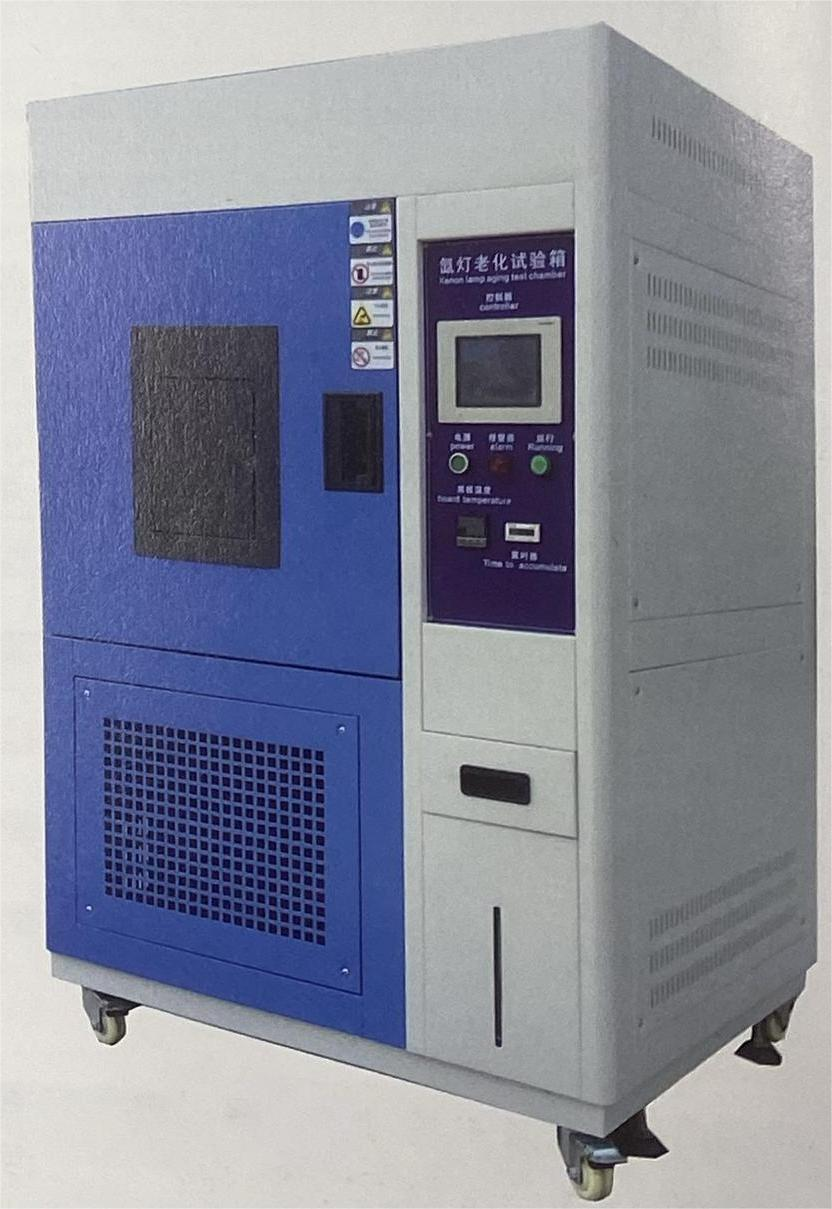

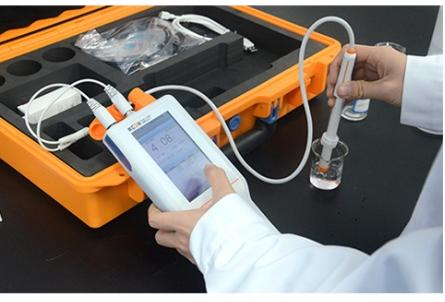

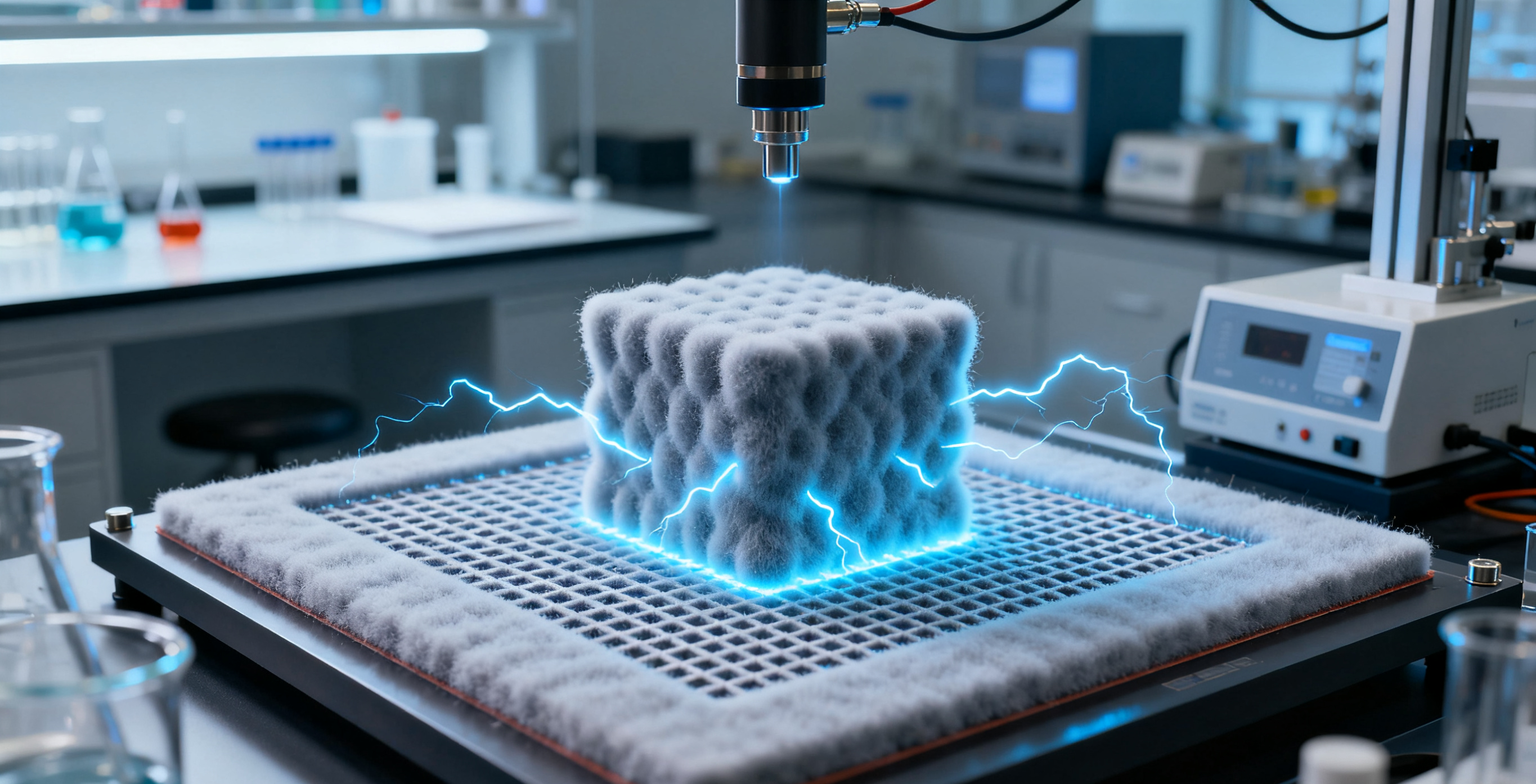

斯倍秀研发中心,总投资超2000万元,面积约1500㎡。以远高于业界标准建设,规划八大专业实验室:综合检测室、恒温恒湿室、精密仪器室、耐氧化试验室、高温室、材料实验室、样品制作室、综合物料室满足不同研发需求。

中心汇聚了一支由资深产业专家领衔的高素质研发团队,并配备全球顶尖的实验设备,旨在以"创新驱动、精准检测"为核心,提升技术创新能力及研发效率。

核心研发团队由十余名本硕学历专业人才组成,涵盖材料科学、化学工程、机械设计等关键学科

团队已累计申请20余项植绒相关实用新型和发明专利,年研发投入占比7%

技术带头人拥有20年产业经验,精通化工、材料及纺织领域。

静电植绒作为一种利用电荷同性相斥、异性相吸物理特性的生产工艺,通过高压电源构建强电场驱动带负电绒毛有序附着于涂有胶粘剂的基材表面,具有工艺简单、成本低、装饰效果独特(如绒面、刺绣感)等特点,广泛应用于美术装潢、汽车内饰、包装、工艺品、家纺等领域。其核心流程涉及绒毛带电、电场作用、粘合剂固化等多物理过程,是材料表面处理和装饰领域的重要技术。

静电植绒技术拥有悠久的历史,其起源可追溯至公元前1000年的中国。早期,人们通过人力或重力沉降的方式,将短纤维附着于基材之上,但这种方法存在纤维取向无序的问题。到了现代,电场被应用于静电植绒,实现了对这一过程的精准控制。

导热界面材料是一种柔软且可塑的材料,通过填充电子元件之间的间隙来增强热传递散热器。

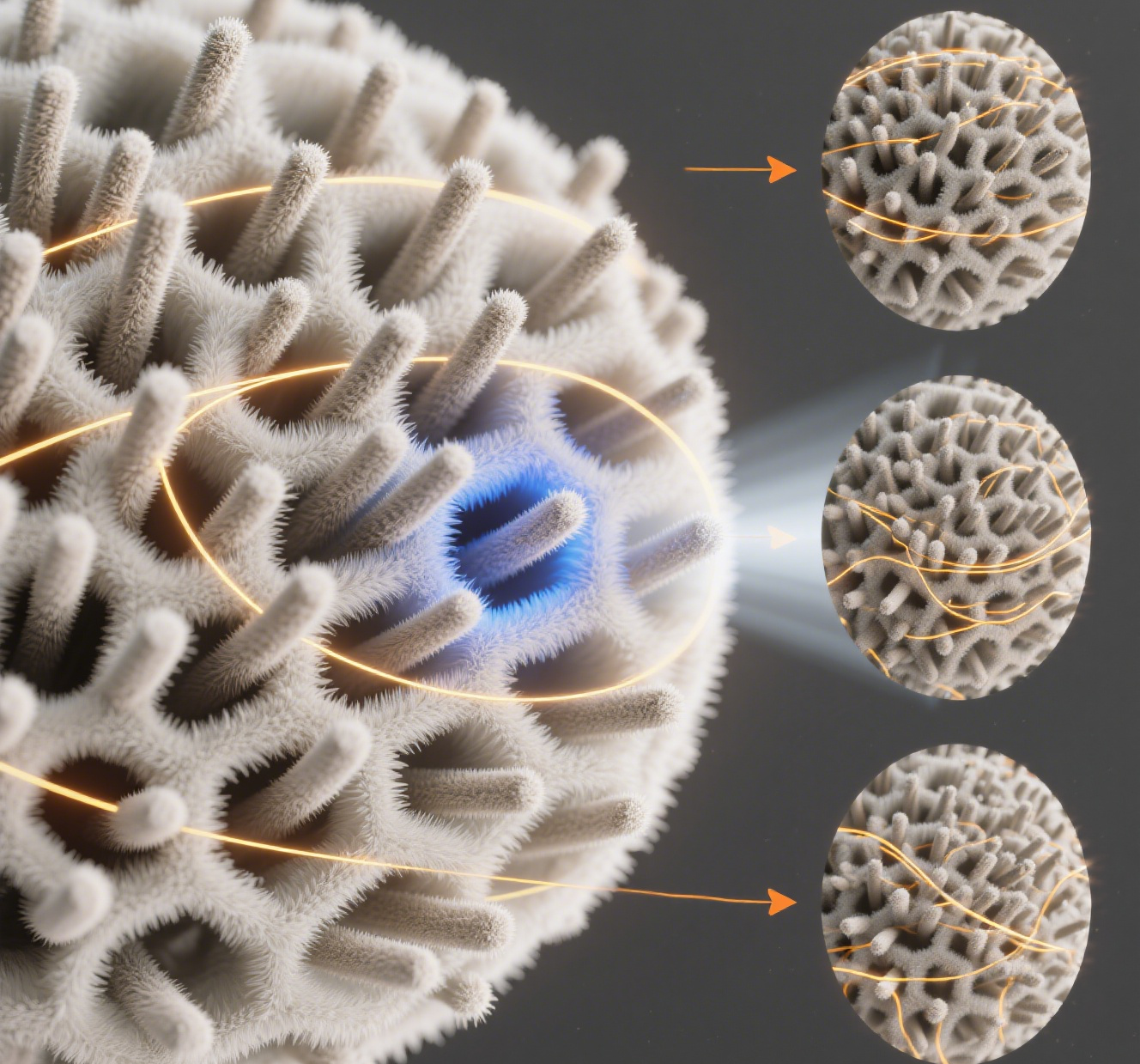

在组织工程中,支架的作用是模拟真实的体内微环境,促使细胞分化为特定组织。

太阳能界面蒸发器是一种将丰富太阳能转化为局部热能以制备清洁水的装置。

由于其高比表面积和导电性,静电植绒技术在制造三维电池方面展现出巨大潜力。这些三维电极可用于超级电容器、可穿戴设备等领域。传感器及其他应用领域,具有高能量密度和卓越循环寿命的特点,为高性能电极的制备提供了全新途径。

——压力传感器封面.png)

传感器(二)——压力传感器

2018年,郑等人首次利用静电植绒技术制备了Salvinia结构,成功模拟了多毛且富有弹性的表面。

——气流传感器封面.png)

除传统应用于汽配、家居装饰、工艺品、包装等行业外,静电植绒技术近些年已被应用于更多种功能领域。这些应用包括但不限于气流传感器、组织工程支架、运输和液体传输中的阻力降低、太阳能驱动的水蒸发器以及3D电极,标志着该领域在功能化方向上的重大进展。

静电植绒技术正凭借其低成本和高精度构建定向微结构的独特优势,从传统制造领域跨界成为先进功能材料制备的新兴关键技术。

——提升机械性能

——实现各向异性表面

——提升表面粗糙度

——增强内部反射和整体吸收能力